Aplicaciones robóticas – Soluciones fiables para entornos dinámicos

El mercado de la robótica se ha destacado durante muchos años por su sólido crecimiento y sus perspectivas positivas de futuro. A nivel mundial, los robots industriales son una parte esencial de los entornos de producción modernos. Son fundamentales para garantizar precisión, calidad constante y tiempos de procesamiento reducidos. Al mismo tiempo, la interacción fluida entre electrónica y mecánica es crucial. Los productos destinados a aplicaciones robóticas deben cumplir con requisitos técnicos específicos, a menudo en condiciones complejas.

Los cables, mangueras y sistemas de suministro de energía utilizados en robots deben rendir al máximo bajo condiciones extremas. Deben soportar aceleraciones y desaceleraciones rápidas, así como esfuerzos de tracción, compresión y torsión durante millones de ciclos de flexión. Además, deben ser resistentes a altas temperaturas, salpicaduras de soldadura, aceites y productos químicos agresivos. La prioridad es garantizar la fiabilidad a largo plazo y la máxima disponibilidad del sistema para asegurar la productividad y reducir los tiempos de inactividad no planificados.

A medida que evoluciona la automatización, también lo hacen las aplicaciones. Hoy en día, los robots no se limitan a líneas de soldadura automotriz o manipulación de materiales. Se utilizan en una amplia variedad de industrias y procesos, desde salas blancas y paletizado a alta velocidad hasta robótica colaborativa y montaje de módulos de batería. Cada aplicación presenta desafíos únicos de entorno, mecánica e integración.

Para afrontar esta diversidad, BizLink ofrece una amplia gama de sistemas de gestión de cables, cables, mangueras y accesorios complementarios adaptados a cada necesidad. Nuestras soluciones están diseñadas para satisfacer los requisitos de distintas industrias, tipos de robots y condiciones operativas, ya sean cables ultraflexibles para robots compactos, sistemas de protección para entornos de soldadura severos o componentes sin partículas para entornos limpios. Además, con careDP, nuestro sistema de monitoreo basado en condiciones para paquetes de cables robóticos, ofrecemos una solución digital que mejora el tiempo de actividad y reduce fallos inesperados. Al monitorear en tiempo real el comportamiento mecánico de los dresspacks, careDP permite detectar anomalías tempranas, respaldar el mantenimiento predictivo y aumentar la transparencia en entornos automatizados.

Para complementar nuestras soluciones físicas, BizLink también ofrece programas de formación profesional que van mucho más allá de nuestros productos. Bajo la marca Automation Systems Training, capacitamos a técnicos, ingenieros y personal de producción con conocimientos prácticos y teóricos sobre una amplia gama de temas relacionados con la automatización, desde estrategias de resolución de problemas hasta integración de sistemas. (Oferta disponible actualmente solo en Estados Unidos).

Nuestro portafolio de formación incluye:

- Formación presencial: Sesiones prácticas e intensivas, impartidas en las instalaciones del cliente o en centros de formación BizLink, adaptadas a casos reales.

- Formación online: Módulos flexibles y autodirigidos, disponibles 24/7 a través de la plataforma BizLink Online Training, ideales para la formación continua de equipos globales.

Combinando componentes robustos, diagnóstico inteligente y aprendizaje continuo, BizLink apoya la fiabilidad y eficiencia a largo plazo de los sistemas automatizados, ayudando a sus clientes a mantenerse competitivos en entornos industriales en rápida evolución.

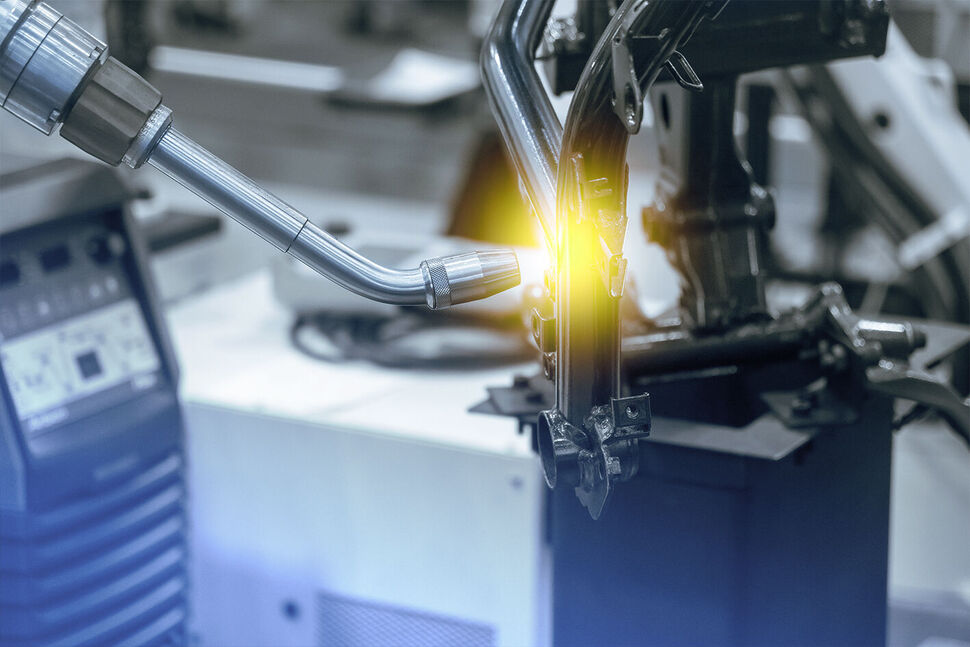

Soldadura por arco

La calidad y la consistencia de una soldadura de cordón es de gran importancia.

Si el resultado de la soldadura es insuficiente, todo el proceso de producción se puede detener por piezas defectuosas y elevadas tasas de rechazo y, por tanto, la consecuencia son altos costes.

La soldadura por arco se usa para vigas laterales y pasos de rueda, p. ej. En este proceso, el TCP del hilo de soldadura se puede mover un poco cuando se trata de desgaste del cobre en la tubería de contacto de la antorcha de soldadura. Aparte de esto, el TCP también se puede desviar de su origen tras la limpieza de la antorcha de soldadura

El sistema de calibración de BizLink advintec TCP controla el TCP del hilo de soldadura, también durante la producción automatizada. El programa para robots se corrige automáticamente mediante las variaciones medidas y garantiza que la antorcha siempre funcione en la posición correcta.

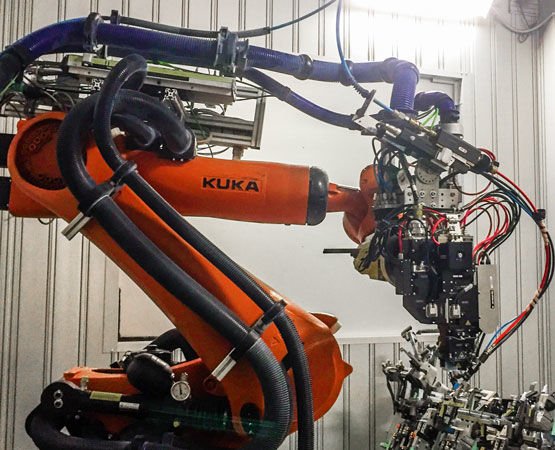

Robots listos para la integración

El reto de los robots listos para la integración recae en la gran variedad de robots y aplicaciones.

Para todos, tenemos que diseñar y suministrar paquetes completos de funciones de robots plenamente funcionales. Nuestros clientes quieren recibir soluciones de sistemas llave en mano.

En este proceso se implica una parte considerable de la cartera de productos de BizLink. Instalamos paquetes energéticos para robots, controladores de herramientas y soldadura, paquetes densos, cajas de conexiones eléctricas, etc. También nos encargamos de la configuración y ensayo de las herramientas, el software, y la calibración del extremo de la herramienta. Además nos ocupamos de la programación e integración en los equipos de producción existentes o configuramos nuevos sistemas.

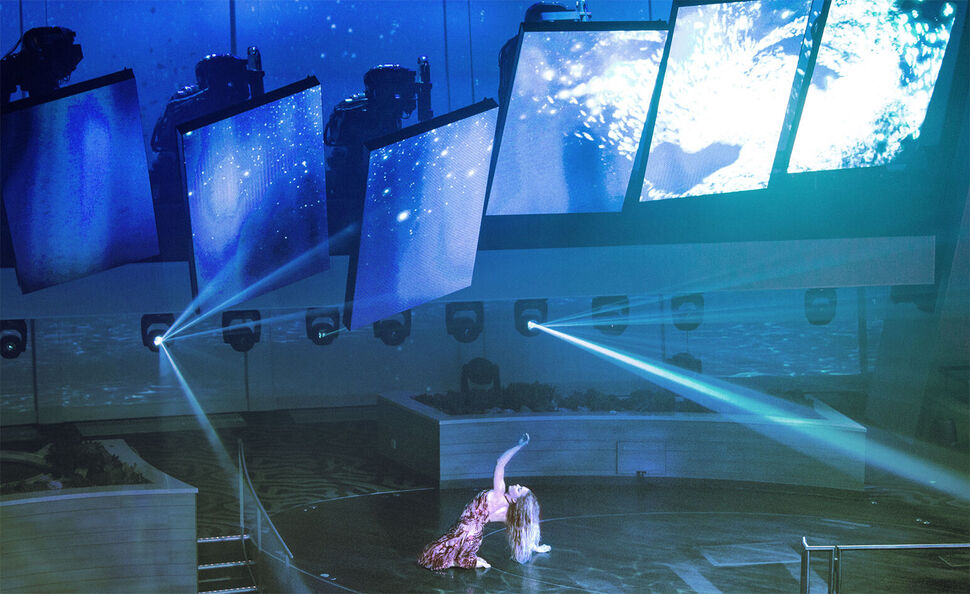

Cables y paquetes energéticos - iluminación de entretenimiento activado por robot en alta mar

A medida que se busca atraer una generación más joven de pasajeros, los cruceros están estableciendo nuevos estándares para ofrecer un entretenimiento altamente técnico empacado con acción similar a Las Vegas. Uno de los principales cruceros está creando un nuevo movimiento con un sistema colosal de pantalla robótica equipado con los paquetes energéticos y cables de BizLink.

El centro del barco es un centro de entretenimiento de varios niveles que ofrece una vista panorámica del océano de 270°. Paredes gigantes, que se expanden casi tres cubiertas desde el piso al techo en la popa del crucero, se combinan para formar una superficie de casi más de 30 metros de largo y 6 metros de altura. Esta superficie se puede usar como la pantalla de un proyecto y convertirse en una zona masiva de visualización. Con una resolución 12K (11,520 x 2,160 pixels), la superficie crea un sorprendente escenario que se puede usar para una variedad de programas de entretenimiento que se llevan a cabo en el dinámico escenario del mismo.

El centro de la escena cuando llega la hora del espectáculo es el sistema de entretenimiento de la pantalla robótica, que fue posible con los esfuerzos combinados del crucero, Robotic Arts, ABB Robotics, y BizLink. Un sistema de soporte que consiste de seis robots ABB IRB 6620 — equipados con los paquetes energéticos y cables de BizLink y con un peso de casi 8.2 toneladas métricas — se usa para controlar las pantallas adjuntas programables por el usuario. Y debido a que todos los robots tienen seis ejes, existe suficiente control. Además, cada robot se puede mover desde la izquierda a la derecha y hacia arriba y abajo. Así que de hecho existen un total de 48 ejes que necesitan coordinarse y sincronizarse para cada secuencia de movimiento.

Pero entonces, ¿cuál fue la contribución de BizLink para este proyecto revolucionario? Para un total de tres navíos, BizLink proporcionó todos los sistemas paquetes energéticos negros (ejes 1 a 6), los sistemas de repliegue de la línea SLS, y los cables de fibra óptica y cables eléctricos del robot.

Varias de nuestras empresas estuvieron involucradas en el proyecto: Productos y Servicios de Ingeniería de BizLink como la empresa coordinadora; BizLink Elocab; Fibras Ópticas de BizLink; y sistemas de cables de protección de BizLink, estas equiparon localmente a los seis robots con paquetes energéticos y los entregaron directamente en astillero. La cuidadosa planificación fue esencial, debido a que solo había un breve tiempo para proveer la maquinaria antes de que se cerrara la cubierta principal del navío.

La combinación de robots y pantallas hace posible un tipo de entretenimiento nunca antes visto, en donde las pantallas robóticas en sí se convierten en artistas, interactuando con los bailarines, acróbatas y vocalistas para otorgar un espectáculo de alta velocidad cargado de energía. Ahora que ya se llevó a cabo la temporada de inauguración del navío, quedó claro que el proyecto de entretenimiento de la pantalla robótica fue todo un éxito. Y BizLink forma parte de este espectacular show en alta mar.

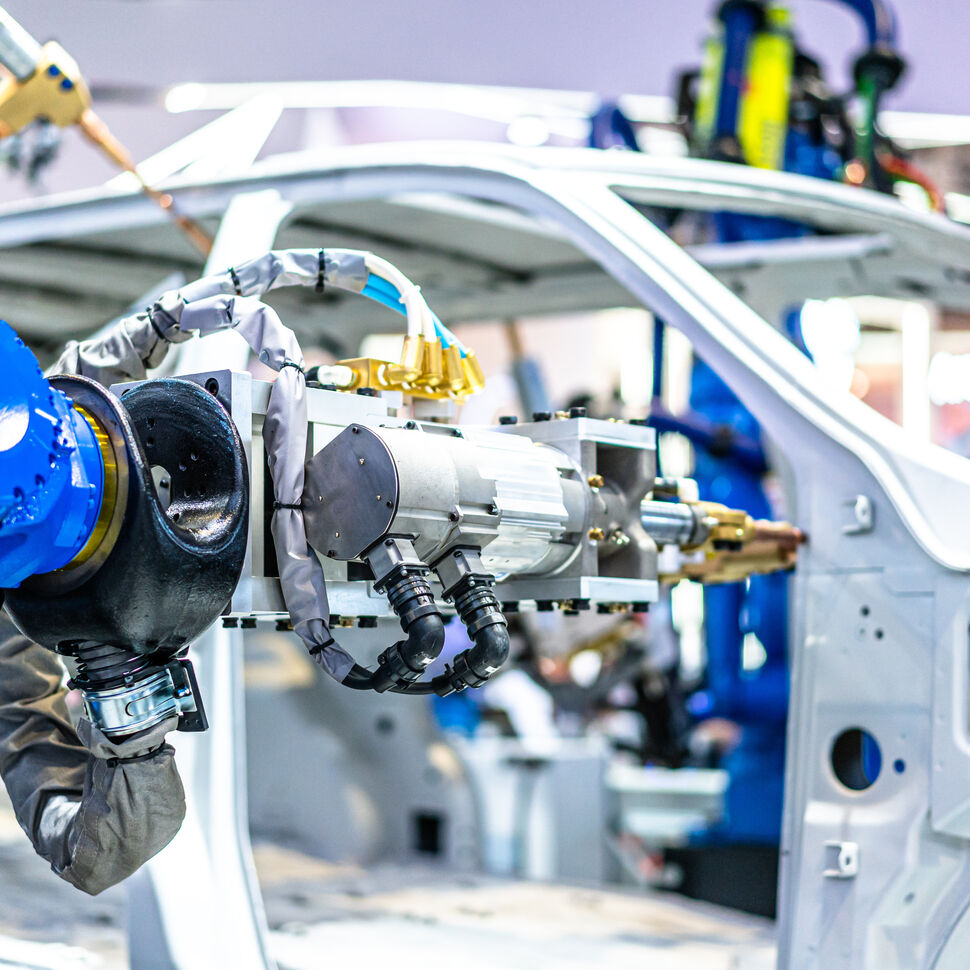

Soldadura láser automotriz

En la carrera para satisfacer las normas del ahorro de combustible, la industria automotriz se está cambiando con mayor frecuencia al aluminio, debido a la ligereza del material y sus propiedades eficientes de combustible. La fabricación de armazones de carrocerías para vehículos de puro aluminio generalmente se basa en la soldadura láser automatizada, pero uno de los más grandes desafíos con este proceso es la selección de un sistema de guiado de cables que tolere el movimiento repetitivo del robot.

Mercedes-Benz cuenta con varias celdas de trabajo robóticas en una de sus instalaciones de manufactura que fabrica armazones automotrices de aluminio usando soldadura láser. Los cables de fibra óptica que suministran la energía a la cabeza del rayo láser para soldar el aluminio han experimentado problemas para soportar la trayectoria del robot y su rendimiento de ciclo de trabajo muy alto. Como resultado de esto, cada tres meses los técnicos tienen que evaluar, reparar o reemplazar los cables rotos.

Laser welding systems are delicate, and when something fails, there’s a tremendous cost in both downtime and components.

Para evitar tiempo muerto adicional y reducir los costes de los componentes, Mercedes-Benz se se puso en contacto con BizLink buscando una solución. La empresa implantó el LSH 3 en el fabricante de automóviles, un sistema de guiado con cables y mangueras integradas que proporcionan los medios necesarios a la herramienta embarcada en el eje 6.

Como parte de una operación de prueba de un año, BizLink instaló una aplicación de un solo guiado en diciembre de 2014 que protegía todos los componentes de suministro - aire, agua, suministro de láser por fibra óptica, etc. - para una celda de trabajo robótica. El cable funcionó hasta diciembre de 2015 sin necesidad de reemplazo, esto resultó en una disponibilidad del 100% y un rendimiento de inversión de un año.

Con base al éxito de la operación de prueba, Mercedes-Benz quería aplicar el dress pack a las seis celdas de trabajo restantes. Para mejorar aún más el diseño, los ingenieros de Mercedes pidieron a BizLink que desarrolle un sistema umbilical doble LSH 3. El primer sistema umbilical proporciona toda la potencia, comunicaciones, agua de enfriamiento y aire a la herramienta en el extremo del brazo del robot. El segundo sistema umbilical ejecuta las fibras ópticas por separado para disminuir el tiempo promedio en caso de que se tenga que reparar un cable.

“Ellos estimaron que ahorrarían como mínimo una hora de tiempo de mantenimiento al ofrecer una acceso más fácil con el segundo dress pack separado”, dice Jack.

Los tecnicos no han tenido oportunidad de confirmar su durabilidad debido a que el sistema no ha experimentado fallos desde su instalación en diciembre del 2015. Además, la aplicación original umbilical instalada en diciembre de 2014 continúa funcionando a la perfección.

Los dress packs LSH 3 logran un 100% de disponibilidad debido a que están diseñados con cero carga sobre los puntos de conexión en el extremo del brazo y cuentan con un buen radio de curvado mínimo en los componentes. El sistema frontal de repliegue de LSH 3 permite que el dress pack tenga la holgura requerida y se regrese a su posición de reposo. Esto quiere decir que no hay bucles colgando en donde se pueda atorar la herramienta. El diseño de LSH 3 resulta en la mínima cantidad de desgaste sobre los sistemas umbilicales.

Los técnicos de BizLink y los programadores de celda de trabajo robótica de Mercedes-Benz colaboraron para establecer parámetros mecánicos sobre el dress pack en sí. “Todo LSH 3 es una aplicación que se basa en el tipo de variables a programar y ya establecidas, como lo son la fuerza, peso, velocidad y ciclos”, dice Jack. “Optimizamos el sistema al trabajar juntos.”

Una vez que BizLink configura el primer robot con el sistema umbilical doble, el equipo de Mercedes-Benz instala con éxito los dress packs sobre las otras celdas de trabajo robóticas. El proyecto resultó en una situación en “donde salen ganando” que ha durado un año, y aun mejor, que no ha necesitado del reemplazo de un solo componente o tiempo muerto”, dice Jack.