采用贸联下架解决方案节省成本

挑战:

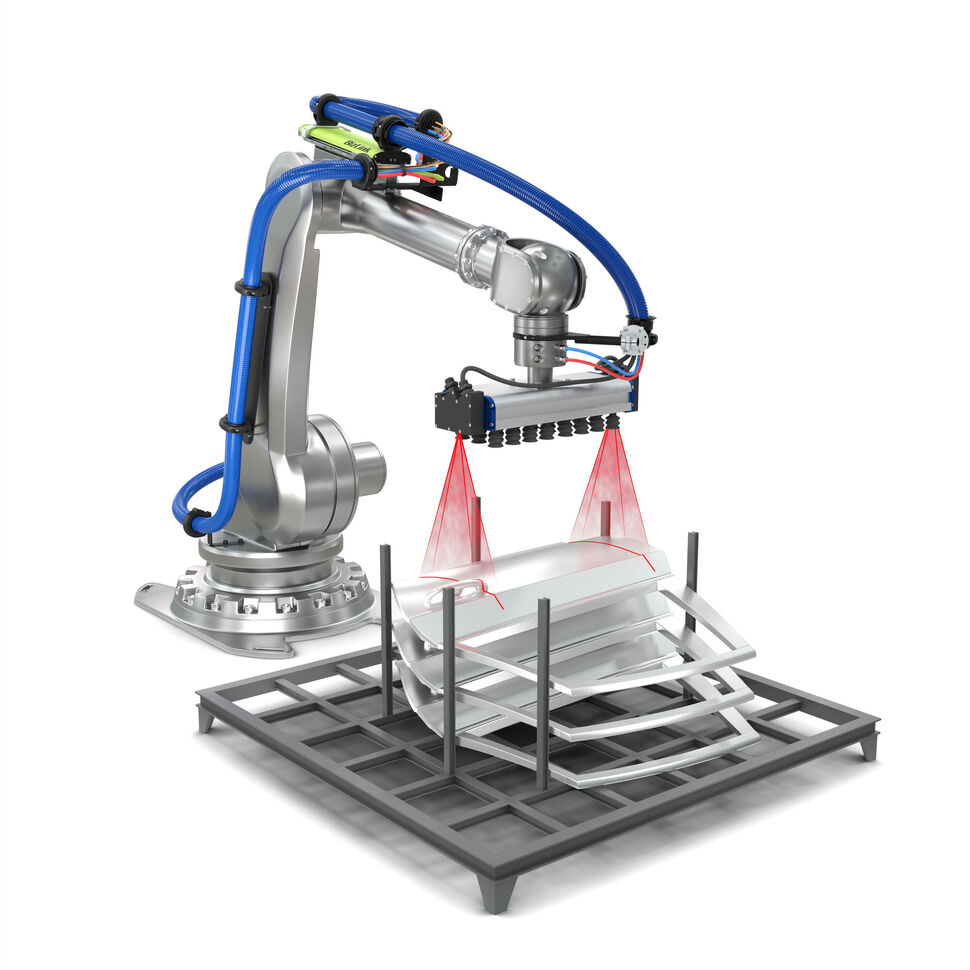

在现代生产工厂中,常常需要从箱中提取零件(车身侧板、车顶、引擎盖和类似零件),以便以全自动化的方式进行进一步处理。为此,工厂多采用工业机器人来完成。如果某零件未准确定位在预期位置,机器人将无法继续其操作循环。

解决方案:

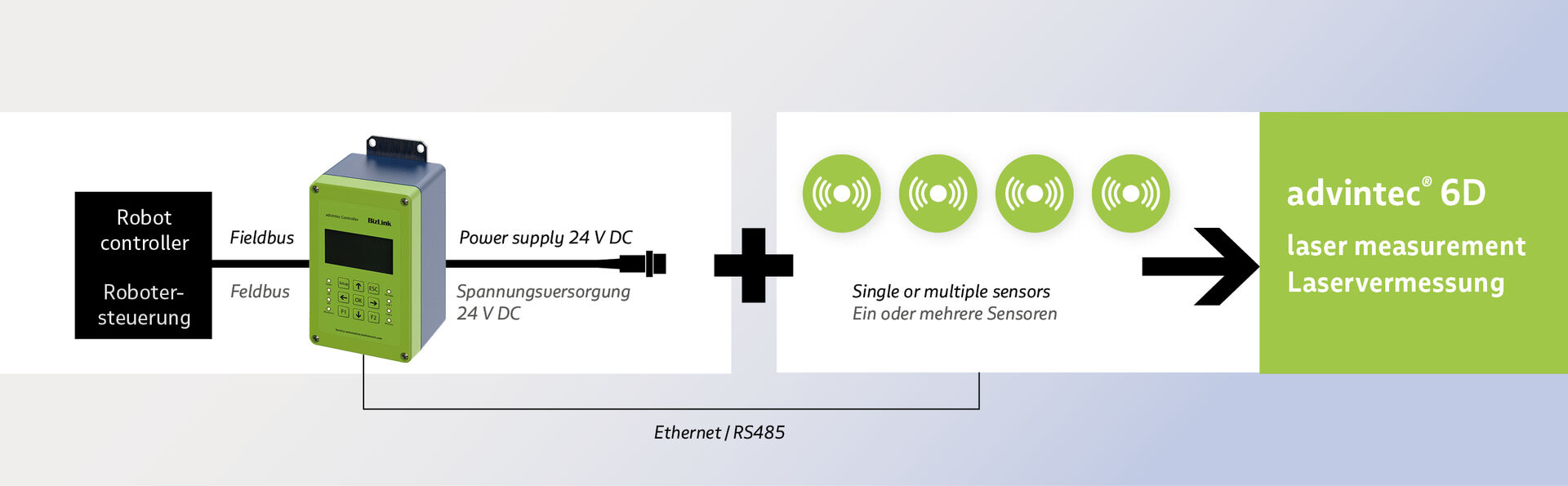

- 通过电子零件校准系统指导机器人

- 通过集成在夹具内的激光或红外传感器对零件位置进行 6D 校准(平移和旋转)——即通过现场总线与机器人控制器直接连接

- 自动在线调整拾取位置

优点:

- 比传统的机械系统节省成本

- 易于维护、易于使用

- 机器人指引不受照明条件或零件变化的影响

- 将用户和维护人员的培训成本降至最低

- 该系统体型精巧、重量轻、坚固且直接集成到夹具中,可以升级到生产线中,而无需进行耗时的修改。

直接在生产流程进行过程中自动进行校正。设置过程中自动了解正确的零件位置。

易于理解 - 缩短指导时间、易于使用。

优势一览

集成

- 针对下架应用,自动计算部件的夹持位置

- 自动调试且易于使用

- 传感器集成在夹具内

- 可扩展的模块化系统,容易适应单个下架应用

- 降低成本

- 避免部件损坏

- 确保精确夹持位置

- 缩短设置时间

- 校准控制器可计算部件位置,并通过现场总线接口将偏差传递到机器人控制器

- 很高的流程可靠性

- 无需额外的 PC

- 记录校准数据 - 自动修正抓取位置

- 故障修复容易

在生产过程中集成下架校准系统:

- 不复杂

- 将机器人编程降低到最小程度

- 快速且容易调试

- 记录校准数据:可随时进行常规数据评估

- 无需额外的 PC

供货范围:

- 安装在夹具中的传感器

- advintec 控制器

- 电缆组件:电源线、传感器电缆、总线电缆

- 传感器接口

- 用于校准的机器人程序

- 调试和培训

贸联下料解决方案的技术数据

传感器类型 | 激光类别 2 875 nm + 超声波 |

端口 | 现场总线(DeviceNet、Profibus、Profinet、Interbus 等) |

校准精度 | 0.1 mm |

防护等级 | IP65/67 |

污浊环境下工作 | 是 |

维度 | 6(3 次平移 + 3 次旋转) |

自动修正 | 是 |

应用领域 | 侧板、车板、发动机罩(引擎盖)或类似零件的下料 |

采用贸联抓手测量解决方案节省成本

挑战:

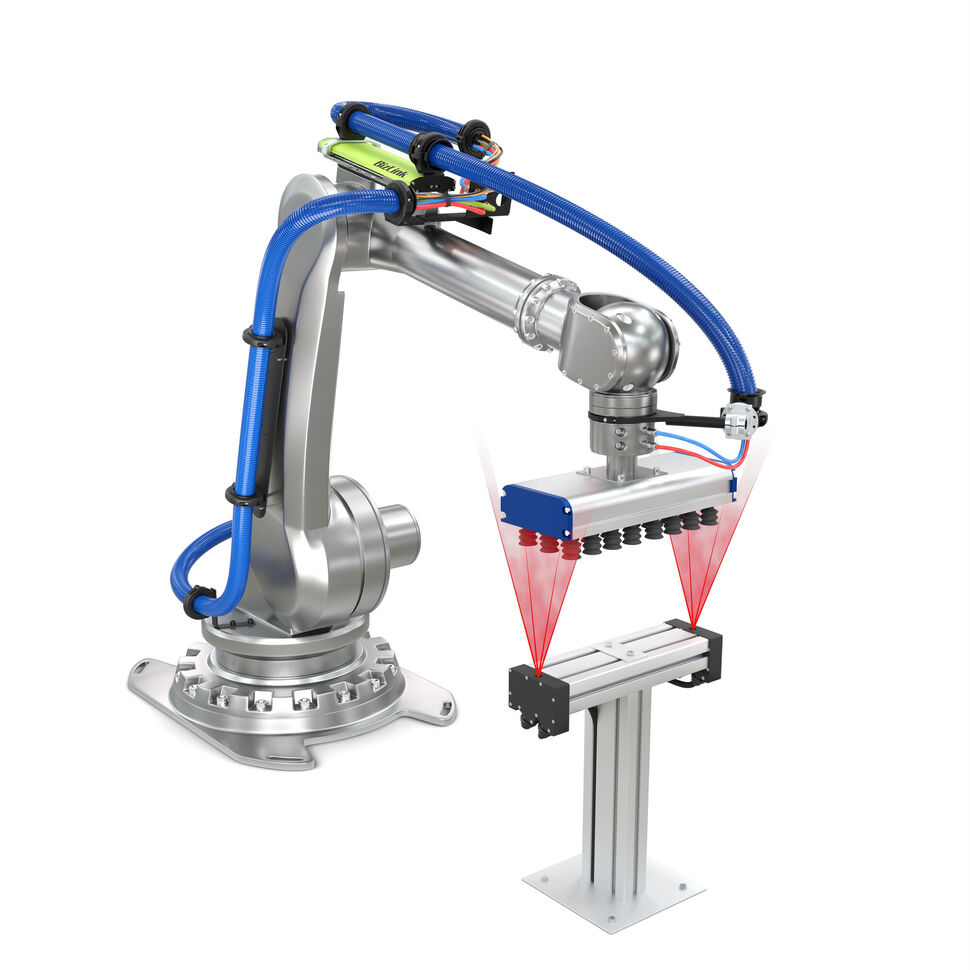

在精密加工领域精密测量抓手或抓取的部件,例如用于发动机和传动部件等动力总成应用。

解决方案:

- 借助固定式传感器对抓手/抓取部件进行 6D 激光测量

- 及时识别并在线修正抓手/零件位置的变化,从而避免碰撞并优化定位精度。

优点:

- 高精度 6D 激光测量

– 无需辅助工具或参考部件(节省大量成本) - 在正在进行的生产过程中直接自动修正机器人程序

– 无位置限制造成的故障

– 避免碰撞 - 省去手动程序修正

- 轻松集成、简单操作

- 可通过随附的机器人程序轻松完成调试

- 不易受外部光线影响

- 测量时间低于 20 秒(取决于配置和应用)

- 相比较传统机械系统,节省大量成本

- 防护等级 IP67

- 恶劣的环境

- 可使用各种不同的激光传感器 – 适合各种应用

出版物