Applications robotiques – Des solutions fiables pour des environnements dynamiques

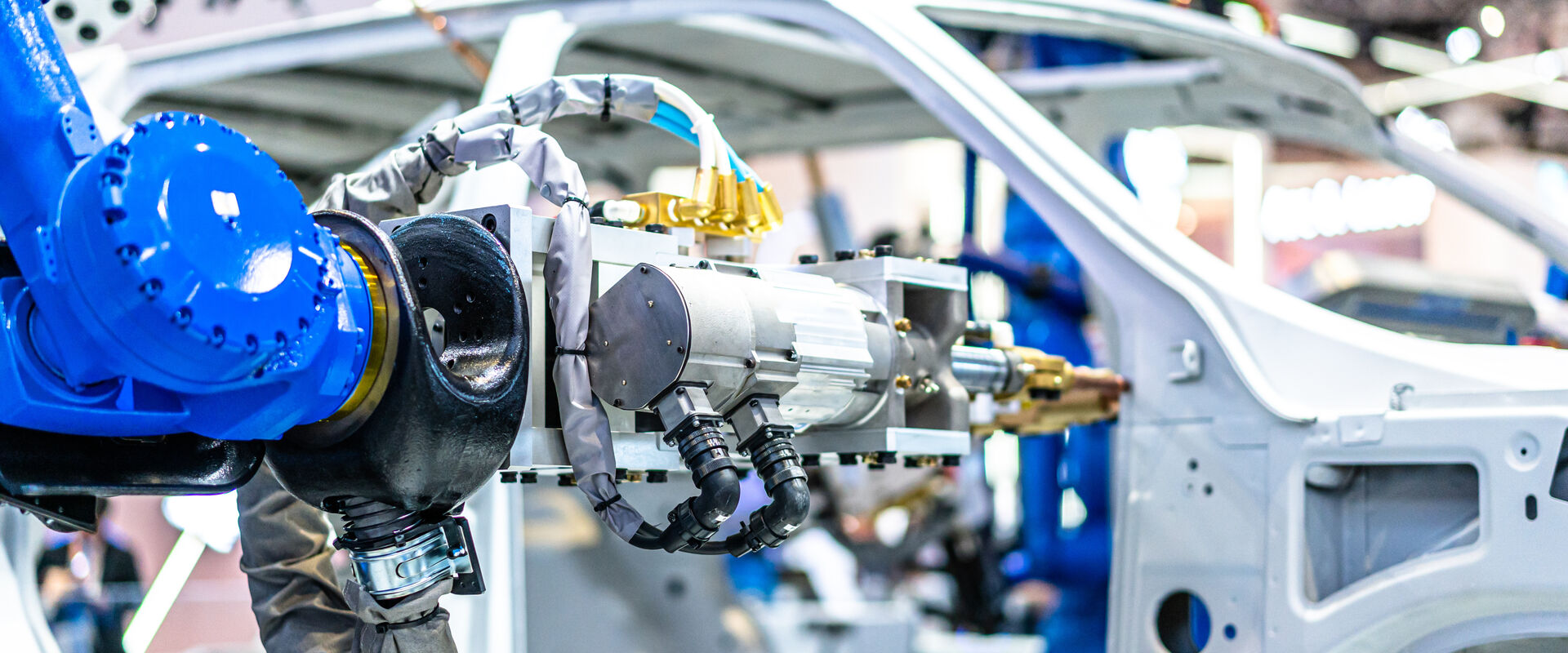

Le marché de la robotique se distingue depuis de nombreuses années par une croissance soutenue et des perspectives d’avenir prometteuses. À l’échelle mondiale, les robots industriels sont devenus un élément essentiel des environnements de production modernes. Ils garantissent précision, qualité constante et temps de cycle réduits. En parallèle, une interaction fluide entre l’électronique et la mécanique est indispensable. Les produits destinés aux applications robotiques doivent répondre à des exigences spécifiques – souvent dans des conditions techniques complexes.

Les câbles, flexibles et systèmes d’alimentation utilisés sur les robots doivent fonctionner de manière optimale dans des conditions extrêmes. Ils doivent résister aux accélérations et décélérations rapides, aux contraintes de traction, de compression et de torsion sur des millions de cycles de flexion. Ils doivent également être résistants à la chaleur, aux projections de soudure, aux huiles et aux produits chimiques agressifs. L’objectif principal est de garantir la fiabilité à long terme et la disponibilité maximale des systèmes robotiques, afin d’optimiser la productivité et de réduire les arrêts non planifiés.

Avec l’évolution de l’automatisation, les applications se diversifient. Les robots ne se limitent plus aux lignes de soudage automobiles ou à la manutention de matériaux. Ils sont désormais utilisés dans une grande variété de secteurs et de procédés – de la production en salle blanche à la palettisation à grande vitesse, en passant par la robotique collaborative ou encore l’assemblage de modules de batteries. Chaque application implique des défis spécifiques en matière d’environnement, de mécanique et d’intégration.

Pour répondre à cette diversité, BizLink propose une large gamme de systèmes de gestion de câbles, de câbles, de flexibles et de composants complémentaires adaptés à chaque cas. Nos solutions sont conçues pour répondre aux besoins des différents secteurs, types de robots et conditions d’utilisation – qu’il s’agisse de câbles ultra-flexibles pour robots compacts, de systèmes de protection pour les environnements de soudage sévères ou de composants sans particules pour les salles blanches. De plus, avec careDP, notre solution de surveillance conditionnelle pour les chaînes d’énergie robotiques, nous proposons une approche numérique permettant d’augmenter la disponibilité des installations et de réduire les arrêts imprévus. En surveillant en temps réel le comportement mécanique des dresspacks, careDP détecte les anomalies à un stade précoce, soutient la maintenance prédictive et améliore la transparence dans les environnements de production automatisée.

Pour compléter nos solutions physiques, BizLink propose également des programmes de formation professionnelle qui vont bien au-delà de nos produits. Sous l’appellation Automation Systems Training, nous transmettons aux techniciens, ingénieurs et opérateurs des connaissances pratiques et théoriques couvrant un large éventail de sujets liés à l’automatisation, allant des stratégies de dépannage au savoir-faire en intégration de systèmes. (Offre actuellement disponible uniquement aux États-Unis).

Notre offre de formation comprend :

- Formations en présentiel : Sessions pratiques, dispensées sur site ou dans les centres BizLink, adaptées aux applications concrètes.

- Formations en ligne : Modules flexibles et auto-dirigés, accessibles 24h/24 via la plateforme BizLink Online Training – idéaux pour le développement continu des compétences à l’échelle mondiale.

En associant composants fiables, diagnostic intelligent et apprentissage continu, BizLink renforce la fiabilité et l’efficacité à long terme des systèmes automatisés, et aide ses clients à rester compétitifs dans un environnement industriel en constante évolution.

Améliorez les performances dans les applications robotiques critiques

Que vous optimisiez des lignes de production à grande vitesse ou que vous garantissiez la fiabilité dans des environnements exigeants, nos solutions robotiques sont conçues pour offrir des performances là où elles comptent le plus.

Nous soutenons une large gamme d’applications où la durabilité, la précision et l’intégration sans faille sont essentielles :

- Manutention / Manipulation de matériaux

- Soudage à l’arc

- Soudage par points

- Soudage de goujons

- Soudage laser / Brasage laser / Découpe laser

- Rivetage

- Vissage

- Sertissage

- Collage / Application d’adhésif

- Applications en salle blanche

Vous cherchez la solution adaptée à votre processus ? Nous sommes là pour vous accompagner.

Découvrez notre réseau de vente pour trouver les partenaires officiels de BizLink dans le monde entier.

BizLink Robotic Solutions Germany GmbH

An der Auehütte 10

98574 Schmalkalden

Allemagne

BizLink Robotic Solutions France S.A.S.

1 Av. Louis Pasteur, Zone Industrielle de Gellainville

28630 Gellainville

France

BizLink Robotic Solutions USA, Inc.

100 Kay Industrial Drive

48359-1831 Lake Orion, Michigan

États-Unis

BizLink Special Cables (Changzhou) Co., Ltd.

No. 21 Taihu West Road, Xinbei, Changzhou

200051 Jiangsu

Chine

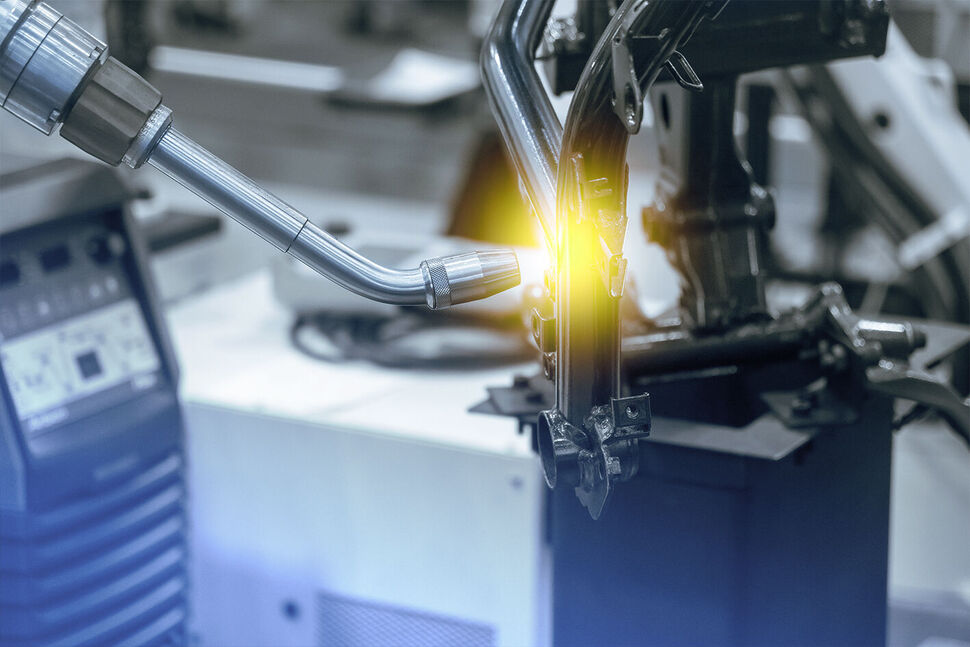

Soudage à l'arc

La qualité et la régularité d'une soudure revêtent une importance majeure.

Si le soudage n'est pas suffisamment performant, l'ensemble du processus de production peut être mis à mal par les pièces défectueuses et un pourcentage élevé de mises au rebuts, qui ont aussi des effets négatifs sur les coûts.

La soudage à l'arc est utilisé avec des faisceaux latéraux. Avec le temps, avec l'usure du fil de cuivre logé dans la douille de contact de la torche de soudage, il arrive que le module TCP du câble soit légèrement dévié. Le TCP de l'outil peut aussi être dévié après un nettoyage de la torche.

Le système de calibrage BizLink advintec TCP de BizLink contrôle et corrige le TCP du fil de soudage, y compris pendant le processus de production automatisé. Le programme robotique est automatiquement corrigé en fonction des variations mesurées afin que la torche de soudage soit toujours actionnée dans le bonne position.

Soudage laser automobile

Dans la course au respect des réglementations sur la consommation de carburant, l’industrie automobile se tourne de plus en plus vers l’aluminium en raison de ses propriétés légères et économiques en énergie. La fabrication de structures de carrosserie entièrement en aluminium repose souvent sur le soudage laser automatisé. Cependant, l’un des défis majeurs de ce procédé réside dans le choix d’un système de gestion de câbles capable de supporter les mouvements répétitifs des robots.

Chez Mercedes-Benz, sept cellules robotisées dans l’une de ses usines fabriquent des cadres automobiles en aluminium par soudage laser. Les câbles à fibre optique qui alimentent la tête laser pour souder l’aluminium avaient du mal à résister à la trajectoire complexe du robot et à ses cycles de fonctionnement très intensifs. Par conséquent, tous les trois mois, des techniciens devaient inspecter, réparer ou remplacer les câbles endommagés.

Laser welding systems are delicate, and when something fails, there’s a tremendous cost in both downtime and components.

Afin d’éviter de nouvelles interruptions de production et de réduire les coûts liés aux composants, Mercedes-Benz a sollicité BizLink pour trouver une solution. BizLink a alors présenté au constructeur automobile le LSH 3 – un système ombilical ou dress pack composé de câbles et de tuyaux intégrés pour alimenter les outils en bout de bras du robot.

Dans le cadre d’un essai sur un an, BizLink a installé en décembre 2014 une application ombilicale unique qui protégeait l’ensemble des lignes – air, eau, fibre optique pour le laser, etc. – sur une cellule robotisée. Le système a fonctionné jusqu’en décembre 2015 sans qu’aucun remplacement ne soit nécessaire, garantissant une disponibilité de 100 % et un retour sur investissement en moins d’un an.

Suite au succès de ce test, Mercedes-Benz a souhaité équiper les six autres cellules robotisées avec le même système. Pour améliorer encore le concept, les ingénieurs de Mercedes ont demandé à BizLink de développer un système à double ombilical LSH 3. Le premier alimente les outils en bout de bras en énergie, signaux de communication, eau de refroidissement et air ; le second conduit les fibres optiques séparément pour réduire le temps moyen de réparation en cas de panne.

Les techniciens de BizLink ont collaboré avec les programmeurs des cellules robotisées de Mercedes-Benz pour définir les paramètres mécaniques directement sur le dresspack. Jack explique : « Chaque LSH 3 est conçu en fonction de l’application, selon les variables du programme telles que la force, le poids, la vitesse et les cycles. En travaillant ensemble, nous avons optimisé le système. »

Après que BizLink a installé le système à double gaine sur le premier robot, l’équipe de Mercedes-Benz a réussi à équiper les six autres cellules robotisées avec les dresspacks. Jack déclare que le projet a été « une véritable situation gagnant-gagnant, fonctionnant pendant plus d’un an sans aucun remplacement de composant ni interruption. »

Les techniciens de BizLink ont collaboré avec les programmeurs des cellules robotisées de Mercedes-Benz pour définir les paramètres mécaniques directement sur le dresspack. « Chaque LSH 3 est adapté à l’application, en fonction des variables du programme telles que la force, le poids, la vitesse et les cycles », explique Jack. « Nous avons optimisé le système grâce à une collaboration étroite. »

Une fois le premier robot équipé du système de gaines jumelées par BizLink, l’équipe de Mercedes-Benz a installé avec succès les dresspacks sur les six autres cellules robotisées. Selon Jack, le projet a abouti à une « situation gagnant-gagnant qui dure un an ou plus sans remplacement de composants ni interruption ».