Roboteranwendungen – Zuverlässige Lösungen für dynamische Umgebungen

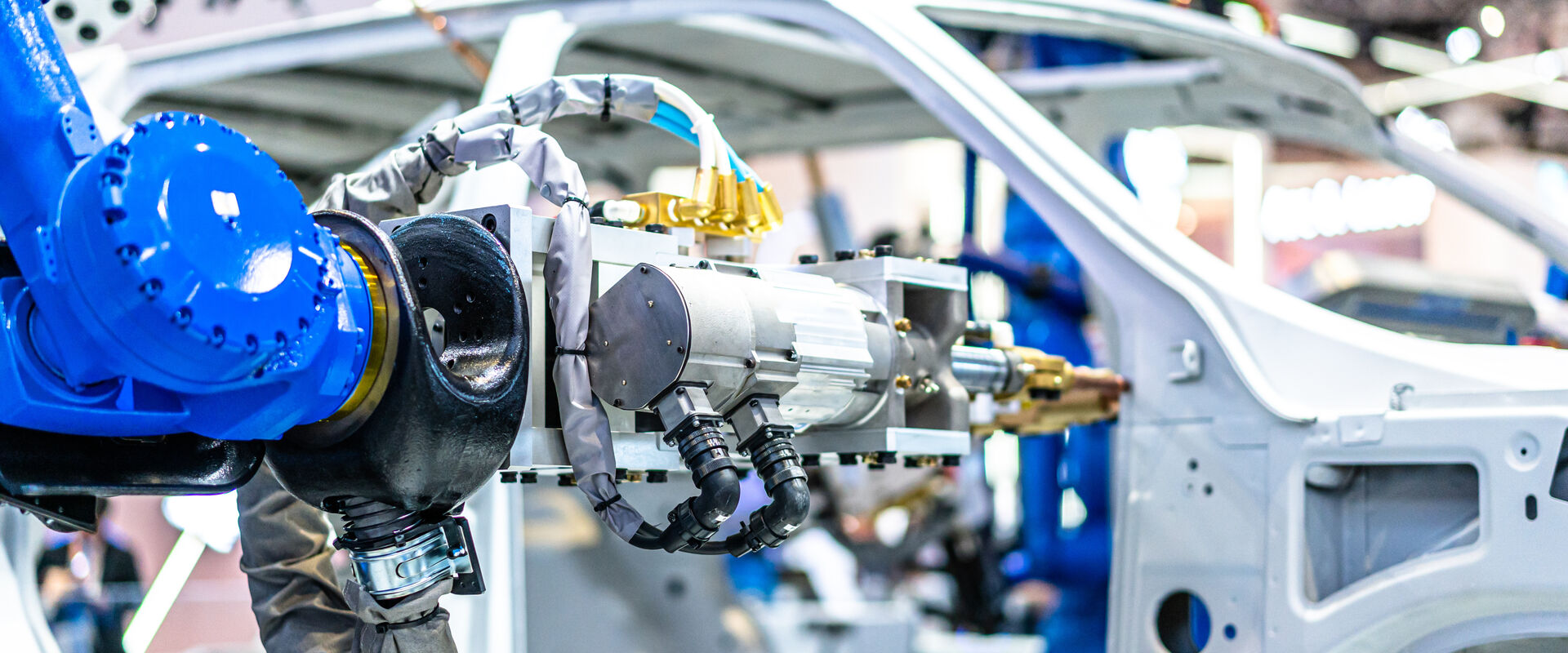

Der Robotikmarkt zeichnet sich seit vielen Jahren durch solides Wachstum und vielversprechende Zukunftsperspektiven aus. Weltweit sind Industrieroboter ein fester Bestandteil moderner Produktionsumgebungen. Sie bilden die Grundlage für Präzision, gleichbleibende Qualität und kurze Taktzeiten. Gleichzeitig ist ein nahtloses Zusammenspiel von Elektronik und Mechanik unerlässlich. Produkte für die Robotik müssen daher spezifische Leistungsanforderungen erfüllen – oft unter komplexen technischen Bedingungen.

Kabel, Schläuche und Energieführungssysteme an Robotern müssen auch unter extremen Bedingungen höchste Leistungen erbringen. Sie müssen rasche Beschleunigungs- und Bremsvorgänge sowie Zug-, Druck- und Torsionskräfte über Millionen von Biegezyklen aushalten. Darüber hinaus müssen sie gegen hohe Temperaturen, Schweißspritzer, Öl und aggressive Chemikalien beständig sein. Das oberste Ziel ist die langfristige Zuverlässigkeit und maximale Verfügbarkeit der Roboter – zur Sicherstellung der Produktivität und Minimierung von Ausfallzeiten.

Mit der Weiterentwicklung der Automatisierung steigen auch die Anforderungen an die Anwendungen. Roboter kommen längst nicht mehr nur in Schweißlinien der Automobilindustrie oder bei der Materialhandhabung zum Einsatz. Heute finden sie sich in unterschiedlichsten Branchen und Prozessen – von der Reinraumproduktion über High-Speed-Palettierung bis hin zur kollaborativen Robotik und Batteriemodulmontage. Jede Anwendung stellt spezifische Anforderungen an Umgebung, Mechanik und Integration.

Um dieser Vielfalt gerecht zu werden, bietet BizLink ein breites Spektrum maßgeschneiderter Kabelmanagementsysteme, Kabel, Schläuche und ergänzender Komponenten. Unsere Lösungen sind auf die Anforderungen verschiedener Branchen, Robotertypen und Einsatzbedingungen abgestimmt – sei es mit hochflexiblen Kabeln für kompakte Roboter, Schutzsystemen für raue Schweißumgebungen oder partikelfreien Komponenten für Reinräume. Darüber hinaus bieten wir mit careDP, unserem condition-based Monitoring-System für Roboter-Schlauchpakete, eine digitale Lösung zur Steigerung der Anlagenverfügbarkeit. careDP überwacht in Echtzeit das mechanische Verhalten der Dresspacks, erkennt frühzeitig Abweichungen, unterstützt vorausschauende Wartungskonzepte und erhöht die Transparenz in automatisierten Produktionsumgebungen.

Zur Ergänzung unserer physischen Lösungen bietet BizLink auch professionelle Schulungsprogramme an, die weit über unsere eigenen Produkte hinausgehen. Unter dem Namen Automation Systems Training vermitteln wir Technikern, Ingenieuren und Produktionsmitarbeitern praxisnahes und theoretisches Wissen zu einer Vielzahl von Automatisierungsthemen – von Fehlerbehebungsstrategien bis hin zu Systemintegrations-Know-how. (Angebot derzeit in USA).

Unser Schulungsangebot umfasst:

- Präsenzschulungen: Praxisnahe Trainings vor Ort oder in BizLink-Schulungszentren, angepasst an reale Anwendungen.

- Online-Schulungen: Flexible, selbstgesteuerte Module, rund um die Uhr verfügbar über die BizLink Online Training Plattform – ideal für die kontinuierliche Weiterbildung globaler Teams.

Durch die Kombination aus leistungsstarken Komponenten, intelligenter Diagnostik und kontinuierlichem Lernen unterstützt BizLink die langfristige Zuverlässigkeit und Effizienz automatisierter Systeme – und hilft Kunden, in einem sich schnell entwickelnden Industrieumfeld wettbewerbsfähig zu bleiben.

Leistungssteigerung in kritischen Robotikanwendungen

Ob Sie Hochgeschwindigkeits-Produktionslinien optimieren oder Zuverlässigkeit in anspruchsvollen Umgebungen sicherstellen – unsere Robotersystemlösungen sind dafür gebaut, dort Leistung zu bringen, wo es am wichtigsten ist.

Wir unterstützen ein breites Spektrum an Anwendungen, bei denen Langlebigkeit, Präzision und nahtlose Integration entscheidend sind:

- Handhabung / Materialhandhabung

- Punktschweißen

- Lichtbogenschweißen

- Bolzenschweißen

- Laser-Schweißen / Laser-Löten / Laser-Schneiden

- Nieten

- Schrauben

- Clinchen

- Kleben / Leimauftrag

- Reinraumanwendungen

Suchen Sie die richtige Lösung für Ihren Prozess? Wir sind für Sie da, um Sie zu unterstützen.

Entdecken Sie unser Vertriebsnetz, um offizielle BizLink-Partner weltweit zu finden.

BizLink Robotic Solutions Germany GmbH

An der Auehütte 10

98574 Schmalkalden

Deutschland

BizLink Robotic Solutions France S.A.S.

1 Av. Louis Pasteur, Zone Industrielle de Gellainville

28630 Gellainville

Frankreich

BizLink Robotic Solutions USA, Inc.

100 Kay Industrial Drive

48359-1831 Lake Orion, Michigan

Vereinigte Staaten

BizLink Special Cables (Changzhou) Co., Ltd.

No. 21 Taihu West Road, Xinbei, Changzhou

200051 Jiangsu

China

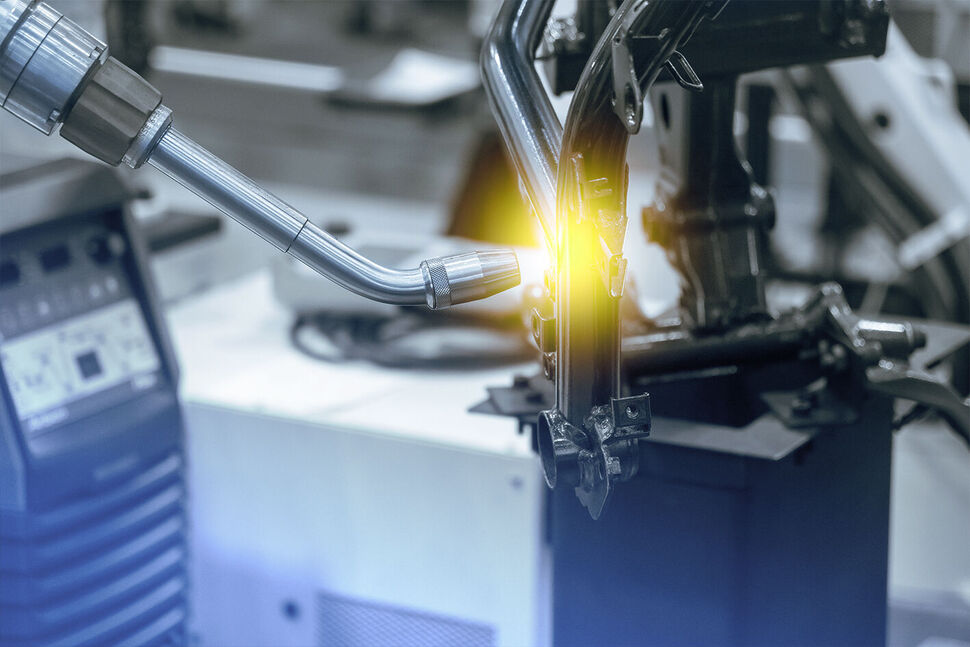

Lichtbogenschweißen

Die Qualität und Beständigkeit einer Schweißnaht ist von hoher Bedeutung.

Ganze Produktionsabläufe können zum Erliegen kommen, wenn das Schweißergebnis ungenügend ist, da fehlerhafte Bauteile, hoher Ausschuss und somit immense Kosten entstehen können.

Das Lichtbogenverfahren wird beispielsweise beim Schweißen von Längsträgern oder Radkästen eingesetzt. Der TCP des Schweißdrahtes kann sich dabei durch die Kupferabnutzung im Kontaktröhrchen des Schweißbrenners leicht verschieben. Oder der TCP kann nach einem Reinigungseinsatz leicht abweichen.

BizLinks Kalibriersystem BizLink advintec TCP überwacht auch in der automatisierten Produktion den TCP des Schweißdrahtes. Das Roboterprogramm wird automatisch um die Toleranzabweichung korrigiert und sorgt dafür, dass der Schweißbrenner stets an der korrekten Position arbeitet.

Laser-Schweißen in der Automobilindustrie

Im Wettlauf zur Erfüllung der Kraftstoffverbrauchsregulierungen setzt die Automobilindustrie zunehmend auf Aluminium – aufgrund seiner leichten Bauweise und kraftstoffsparenden Eigenschaften. Die Fertigung kompletter Fahrzeugkarosserien aus Aluminium basiert häufig auf automatisiertem Laserschweißen. Eine der großen Herausforderungen dabei ist jedoch die Auswahl eines Kabelmanagementsystems, das der wiederholten Bewegung der Roboter dauerhaft standhält.

Mercedes-Benz betreibt in einem seiner Produktionswerke sieben Roboterzellen zur Herstellung von Aluminiumkarosserien mittels Laserschweißverfahren. Die Lichtwellenleiterkabel, die Energie zum Laserkopf leiten und das Aluminium miteinander verschweißen, hatten Schwierigkeiten, den komplexen Roboterbewegungen und der extrem hohen Taktfrequenz standzuhalten. Infolgedessen mussten Techniker alle drei Monate defekte Kabel überprüfen, reparieren oder austauschen.

Laser welding systems are delicate, and when something fails, there’s a tremendous cost in both downtime and components.

Um weitere Ausfallzeiten zu vermeiden und die Komponenten-Kosten zu senken, wandte sich Mercedes-Benz an BizLink auf der Suche nach einer Lösung. BizLink stellte dem Automobilhersteller das LSH 3-System vor – ein Versorgungs- bzw. Dresspack-System mit integrierten Kabeln und Schläuchen zur Versorgung der End-of-Arm-Tools (EOAT) des Roboters.

Im Rahmen eines einjährigen Praxistests installierte BizLink im Dezember 2014 ein einzelnes LSH 3-System, das sämtliche Medien – Luft, Wasser, Lichtwellenleiter für Laserübertragung usw. – für eine Roboterzelle schützte. Das System arbeitete bis Dezember 2015 ohne Austausch, was zu einer Anlagenverfügbarkeit von 100 % und einem Return on Investment innerhalb eines Jahres führte.

Aufgrund des erfolgreichen Tests entschied sich Mercedes-Benz, das Dresspack auch auf die verbleibenden sechs Roboterzellen auszuweiten. Zur weiteren Optimierung des Designs bat das Mercedes-Ingenieurteam BizLink um die Entwicklung eines Dual-LSH-3-Systems. Dabei versorgt das erste Dresspack den Roboterarm mit Strom, Kommunikationssignalen, Kühlwasser und Luft, während das zweite die Glasfaserleitungen separat führt – um die mittlere Reparaturzeit im Störungsfall zu verkürzen.

BizLink-Techniker und Programmierer der Roboterzellen bei Mercedes-Benz arbeiteten gemeinsam daran, die mechanischen Parameter direkt am Dresspack einzustellen. Jack erklärt: „Jeder LSH 3 ist anwendungsbezogen konstruiert – basierend auf den jeweiligen Programmvariablen wie Kraft, Gewicht, Geschwindigkeit und Zyklen. Durch unsere Zusammenarbeit konnten wir das System optimal abstimmen.“

Nachdem BizLink das duale Versorgungssystem am ersten Roboter installiert hatte, montierte das Team von Mercedes-Benz die Dresspacks erfolgreich an den sechs weiteren Roboterzellen. Jack sagt: „Dieses Projekt war ein echtes Win-Win – es lief über ein Jahr lang ohne einen einzigen Komponententausch oder Stillstand.“

Techniker von BizLink und Programmierer der Roboterzellen bei Mercedes-Benz arbeiteten gemeinsam daran, die mechanischen Parameter direkt am Dresspack einzustellen. „Jeder LSH 3 ist anwendungsspezifisch – abhängig von den jeweiligen Programmvariablen wie Kraft, Gewicht, Geschwindigkeit und Zyklen“, erklärt Jack. „Wir haben das System durch enge Zusammenarbeit optimiert.“

Nachdem BizLink den ersten Roboter mit dem dualen Versorgungsstrang ausgestattet hatte, installierte das Mercedes-Benz-Team die Dresspacks erfolgreich in den sechs weiteren Roboterzellen. Das Ergebnis war eine „Win-win-Situation, die mindestens ein Jahr lang ohne einen einzigen Komponentenausfall oder Stillstand anhielt“, so Jack.